Las calderas son catalogadas en base a la cantidad de vapor que ellas pueden producir en un cierto periodo de tiempo a una cierta temperatura; las calderas mas grandes producen 1000000 de libras por hora o son catalogadas en base a 1 caballo de fuerza por cada 34.5 libras de agua que pueden evaporar por hora; aunque dicha definición se ajusta también al tipo de caldera que se trate, de tal manera que otra definición es 1 caballo de fuerza por cada 10 pies cuadrados de superficie de calentamiento en una caldera acuotubular y 1 caballo de fuerza por cada 12 pies cuadrados de superficie de calentamiento en una caldera pirotubular. La temperatura y la presión en la operación de cada caldera están relacionadas, el agua tiene un punto de ebullición de 100°c, a mayor presión el punto de ebullición se incrementa hasta alcanzar un maximo punto de ebullición de 374°c a una presión de 3200 p.s.i. (pound square inch, o fuerza o libra por pulgada cuadrada) a este nivel y por encima del mismo el agua se convierte en vapor.

sábado, 7 de noviembre de 2009

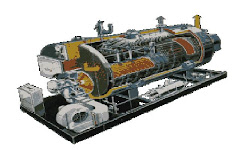

PARTES BASICAS Y COMPLEMENTARIAS QUE CONFORMAN UNA CALDERA

PARTES BASICAS:

QUEMADOR:

Mezcla y dirige el flujo de combustible y aire de tal manera que se asegure el encendido y la combustión completa.

CHIMENEA:

Es el conducto vertical por el cual se expulsan los humos de la combustión, la salida de humo se debe a la diferencia de peso entre los humos y el aire lo que obliga a la salida de los mismos a cierta velocidad.

TUBERÍAS:

Es todo el sistema de redes de tubos por donde circula el agua y el vapor, estas deben estar convenientemente aisladas y el agua que circula en ellas debe estar tratada para evitar fallas o roturas.

PARTES COMPLEMENTARIAS:

Válvulas de control.- estos dispositivos se encargan de controlar los niveles de agua y vapor que se requieren y producen en la caldera.

ALIMENTADOR:

Lugar o área definida para el abasto de combustible de la caldera, los cuales pueden ser sólidos, líquidos o gaseosos como carbón, combustoleo o gas.

HOGAR:

Es una cámara donde se efectúa la combustión, la cámara confina el producto de la combustión y puede resistir las altas temperaturas que se presentan y las presiones que se utilizan.

Lugar o área definida para el abasto de combustible de la caldera, los cuales pueden ser sólidos, líquidos o gaseosos como carbón, combustoleo o gas.

HOGAR:

Es una cámara donde se efectúa la combustión, la cámara confina el producto de la combustión y puede resistir las altas temperaturas que se presentan y las presiones que se utilizan.

QUEMADOR:

Mezcla y dirige el flujo de combustible y aire de tal manera que se asegure el encendido y la combustión completa.

CHIMENEA:

Es el conducto vertical por el cual se expulsan los humos de la combustión, la salida de humo se debe a la diferencia de peso entre los humos y el aire lo que obliga a la salida de los mismos a cierta velocidad.

TUBERÍAS:

Es todo el sistema de redes de tubos por donde circula el agua y el vapor, estas deben estar convenientemente aisladas y el agua que circula en ellas debe estar tratada para evitar fallas o roturas.

PARTES COMPLEMENTARIAS:

Válvulas de control.- estos dispositivos se encargan de controlar los niveles de agua y vapor que se requieren y producen en la caldera.

Intercambiador de calor.- este dispositivo sirve para controlar, transferir y distribuir la temperatura de los fluidos, siendo un apoyo esencial en la producción y distribución de vapor, agua sobrecalentada y agua condensada.

Trampas de vapor.- estos dispositivos permiten descargar condensados sin que escape vapor vivo.

Condensadores.- estos dispositivos sirven para capturar y recircular el vapor que se condensa (agua) a la caldera o en su caso a alguna parte del proceso.

PRINCIPIO DE FUNCIONAMIENTO DE LA CALDERA PARA GENERAR VAPOR

El agua de alimentación que va a la caldera es almacenada en un tanque o cámara de agua (nombre que se le da al espacio que ocupa el agua en el interior de la caldera) con capacidad suficiente para atender la demanda de la caldera, así una válvula de control de nivel mantiene el tanque con agua, a su vez una bomba de alta presión empuja el agua hacia adentro de la caldera por medio de tuberías (tubos), al tiempo que, se da la combustión en el horno u hogar, esta es visible por el funcionamiento del quemador en forma de flama, el quemador es controlado automáticamente para pasar solamente el combustible necesario (el combustible puede ser solidó, liquido o gaseoso, dentro de los mas conocidos se encuentran el carbón, el combustoleo, y el gas), la flama o calor es dirigida y distribuida a las superficies de calentamiento o tuberías donde la energía térmica liberada en el proceso de combustión se transmite al agua contenida en los tubos (en algunos casos el agua fluye a través de los tubos y el calor es aplicado por fuera a este diseño se le conoce como Acuotubular, en otros casos los tubos están sumergidos en el agua y el calor pasa por el interior de los tubos a este diseño se le conoce como Pirotubular, estos dos diseños de calderas son los mas utilizados) donde por medio de los procesos de radiación, conducción y convección el agua se transforma en vapor, dicho vapor es conducido por tuberías a los puntos de uso o puede ser colectado en cámaras para su distribución; en la parte superior de la caldera se encuentra una chimenea la cual conduce hacia afuera los humos o gases de la combustión; en el fondo de la caldera se encuentra una válvula de salida llamada purga de fondo por donde salen del sistema la mayoría de polvos, lodos y otras sustancias no deseadas que son purgadas de la caldera.

En conjunto en la caldera existen múltiples controles de seguridad para aliviar la presión si esta se incrementa mucho, para apagar la flama si el nivel del agua es demasiado bajo o para automatizar el control del nivel del agua.

En conjunto en la caldera existen múltiples controles de seguridad para aliviar la presión si esta se incrementa mucho, para apagar la flama si el nivel del agua es demasiado bajo o para automatizar el control del nivel del agua.

PARAMETROS A CONTROLAR Y TRATAMIENTOS BASICOS DEL AGUA DE ALIMENTACIÓN DE CALDERAS

PARAMETROS A CONTROLAR EN EL AGUA DE ALIMENTACIÓN DE CALDERAS:

PH: Identifica el nivel de agresividad química del agua; a bajo valor del ph el bióxido de carbono acelera la velocidad de corrosión del oxigeno disuelto en el agua; por lo cual se recomienda mantener el ph (potencial de hidrogeno) entre 10 y 10.5 dentro de estos valores la caldera se conserva adecuadamente.

DUREZA TOTAL: Indica la cantidad de sales minerales disueltas en el agua, como son las sales de calcio y magnesio que por lo regular acompañan al agua y le dan la propiedad de dureza; una alta dureza causa la formación de incrustaciones dañinas para las calderas, por lo cual es necesario un tratamiento previo como la suavización para evitar este tipo de problemas.

SÓLIDOS DISUELTOS: Los sólidos disueltos como son arenas o lodos son los causantes de una alta turbidez, al no removerlos ocasionan taponamientos en tuberías e incrustaciones dentro de la caldera, por lo cual es necesario utilizar la filtración o la desmineralización para eliminar estos sólidos disueltos en el agua.

CONTENIDO DE HIERRO: El hierro presente en el agua de alimentación para calderas es corrosivo y debe eliminarse, ya que el oxigeno busca formar óxidos con el hierro contenido en el acero, lo que ocasiona corrosión e incrustaciones; por lo que es necesario utilizar la filtración, o la desaereación para evitar este problema.

OXIGENO DISUELTO: La acción corrosiva del oxigeno provoca oxidación de tuberías de hierro y acero, vistas como picaduras o áreas de desgaste localizadas en ciertas partes de los tubos de las calderas, a este fenómeno se le conoce también como pitting (huecos o manchas fácilmente reconocibles); por lo que es necesario retirar el oxigeno del agua, lo cual se logra por medio de la desaereación.

PH: Identifica el nivel de agresividad química del agua; a bajo valor del ph el bióxido de carbono acelera la velocidad de corrosión del oxigeno disuelto en el agua; por lo cual se recomienda mantener el ph (potencial de hidrogeno) entre 10 y 10.5 dentro de estos valores la caldera se conserva adecuadamente.

DUREZA TOTAL: Indica la cantidad de sales minerales disueltas en el agua, como son las sales de calcio y magnesio que por lo regular acompañan al agua y le dan la propiedad de dureza; una alta dureza causa la formación de incrustaciones dañinas para las calderas, por lo cual es necesario un tratamiento previo como la suavización para evitar este tipo de problemas.

SÓLIDOS DISUELTOS: Los sólidos disueltos como son arenas o lodos son los causantes de una alta turbidez, al no removerlos ocasionan taponamientos en tuberías e incrustaciones dentro de la caldera, por lo cual es necesario utilizar la filtración o la desmineralización para eliminar estos sólidos disueltos en el agua.

CONTENIDO DE HIERRO: El hierro presente en el agua de alimentación para calderas es corrosivo y debe eliminarse, ya que el oxigeno busca formar óxidos con el hierro contenido en el acero, lo que ocasiona corrosión e incrustaciones; por lo que es necesario utilizar la filtración, o la desaereación para evitar este problema.

OXIGENO DISUELTO: La acción corrosiva del oxigeno provoca oxidación de tuberías de hierro y acero, vistas como picaduras o áreas de desgaste localizadas en ciertas partes de los tubos de las calderas, a este fenómeno se le conoce también como pitting (huecos o manchas fácilmente reconocibles); por lo que es necesario retirar el oxigeno del agua, lo cual se logra por medio de la desaereación.

TRATAMIENTOS BASICOS DEL AGUA DE ALIMENTACIÓN DE CALDERAS Ó PRE-TRATAMIENTOS:

PRECIPITACIÓN: Consiste en calentar el agua a temperaturas elevadas, por arriba de los 212° Fahrenheit, durante un tiempo suficiente para asegurar la destrucción de microorganismos, la eliminación de la dureza del agua ó la eliminación de fosfatos; El tiempo y la temperatura a aplicar dependerá del tipo y cantidad de contaminantes presentes en el agua.

FILTRACIÓN: Consiste en separar materia orgánica, sustancias y elementos sólidos en general del agua de alimentación de la caldera, mediante el paso de esta a través de un medio poroso o filtrante denominado filtro, los cuales pueden estar fabricados de carbón , arena u otros materiales especiales.

SUAVIZACIÓN: El proceso de suavización se realiza a través de un intercambio iónico en el que se remueven o extraen del agua los iones de calcio y magnesio, causantes de la formación de incrustaciones; en este caso se pueden utilizar cambiadores de cationes que cambian los iones de calcio y magnesio formadores de dureza por iones de sodio; o se pueden utilizar tanques con resina natural ó zeolita que también realizan el cambio iónico.

DESALCALINIZACIÓN: La alcalinidad genera corrosión e incrustaciones, los sulfatos, nitratos, carbonatos y bicarbonatos contenidos en el agua son altamente alcalinos, por lo cual es necesario desalcalinizarlos, es decir realizar un intercambio iónico que permita sustituirlos por cloruros, esto se logra mediante el uso de resina aniónica, tanques de fibra de vidrio ó tanques de salmuera (sal de regeneración).

DESMINERALIZACIÓN: Consiste en eliminar los sólidos disueltos en el agua que provocan incrustaciones, como el silicio, sales de calcio y magnesio, mediante intercambio iónico; utilizando según sea el caso intercambiadores catiónicos, aniónicos y/o desgasificadores, en el proceso de desmineralización se eliminan varios iones y cationes para reemplazarlos por hidrogeno.

PRECIPITACIÓN: Consiste en calentar el agua a temperaturas elevadas, por arriba de los 212° Fahrenheit, durante un tiempo suficiente para asegurar la destrucción de microorganismos, la eliminación de la dureza del agua ó la eliminación de fosfatos; El tiempo y la temperatura a aplicar dependerá del tipo y cantidad de contaminantes presentes en el agua.

FILTRACIÓN: Consiste en separar materia orgánica, sustancias y elementos sólidos en general del agua de alimentación de la caldera, mediante el paso de esta a través de un medio poroso o filtrante denominado filtro, los cuales pueden estar fabricados de carbón , arena u otros materiales especiales.

SUAVIZACIÓN: El proceso de suavización se realiza a través de un intercambio iónico en el que se remueven o extraen del agua los iones de calcio y magnesio, causantes de la formación de incrustaciones; en este caso se pueden utilizar cambiadores de cationes que cambian los iones de calcio y magnesio formadores de dureza por iones de sodio; o se pueden utilizar tanques con resina natural ó zeolita que también realizan el cambio iónico.

DESALCALINIZACIÓN: La alcalinidad genera corrosión e incrustaciones, los sulfatos, nitratos, carbonatos y bicarbonatos contenidos en el agua son altamente alcalinos, por lo cual es necesario desalcalinizarlos, es decir realizar un intercambio iónico que permita sustituirlos por cloruros, esto se logra mediante el uso de resina aniónica, tanques de fibra de vidrio ó tanques de salmuera (sal de regeneración).

DESMINERALIZACIÓN: Consiste en eliminar los sólidos disueltos en el agua que provocan incrustaciones, como el silicio, sales de calcio y magnesio, mediante intercambio iónico; utilizando según sea el caso intercambiadores catiónicos, aniónicos y/o desgasificadores, en el proceso de desmineralización se eliminan varios iones y cationes para reemplazarlos por hidrogeno.

DESAEREACIÓN: Consiste en eliminar los gases disueltos en el agua de alimentación de calderas como oxigeno ó dióxido de carbono, que provocan corrosión, mediante soplado por aire a contracorriente; con equipos llamados desgasificadores o desaereadores cuyo principio básico de operación consiste en disminuir la presión parcial de gases no condensables en el aire para ayudar a la remoción de gases que están disueltos en el agua.

Suscribirse a:

Entradas (Atom)